智能合拼

随着PCB市场的白热化竞争,如何降本增效是摆在决策者面前的难题。多款合拼是为解决快样,小批量订单的产线生产型号多,流速慢,备料多,生产工具成本高企的需求。

传统模式的板厂在生产小批量或快样的时候或多或少面临一下的问题:

- 产量瓶颈,小开料尺寸产量提升有限,单型号生产成本居高不下

- 板料利用率,小批量,样品为了提升利用率需要开小拼版,留下边料

- 生产流通率,小批量,样品生产更换型号消耗时间,生产效率低下

- 生产品质,开料尺寸大小不一,生产设备磨损偏差产生品质异常

- 物料成本,小批量开料尺寸小,干膜等物料需要备多种规格,增加成本

- 交货周期,小批量,样品因生产型号多难以调配,交货周期漫长

如何解决这些难点,多款料号合拼生产是一个方案,该方案有效解决小批量和快样占用生产资源的痛点。

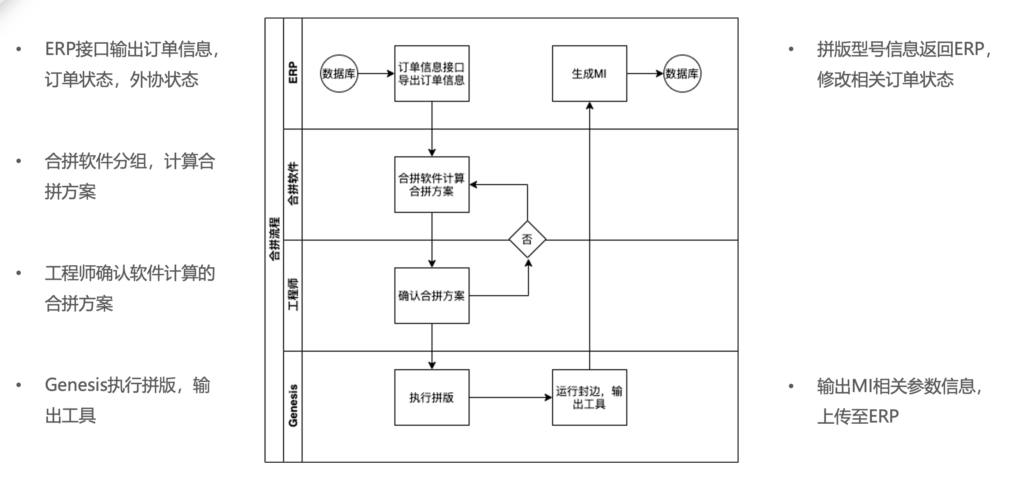

结合几十家合拼导入的客户模式,形成如下导入合拼模式最佳模式之一。

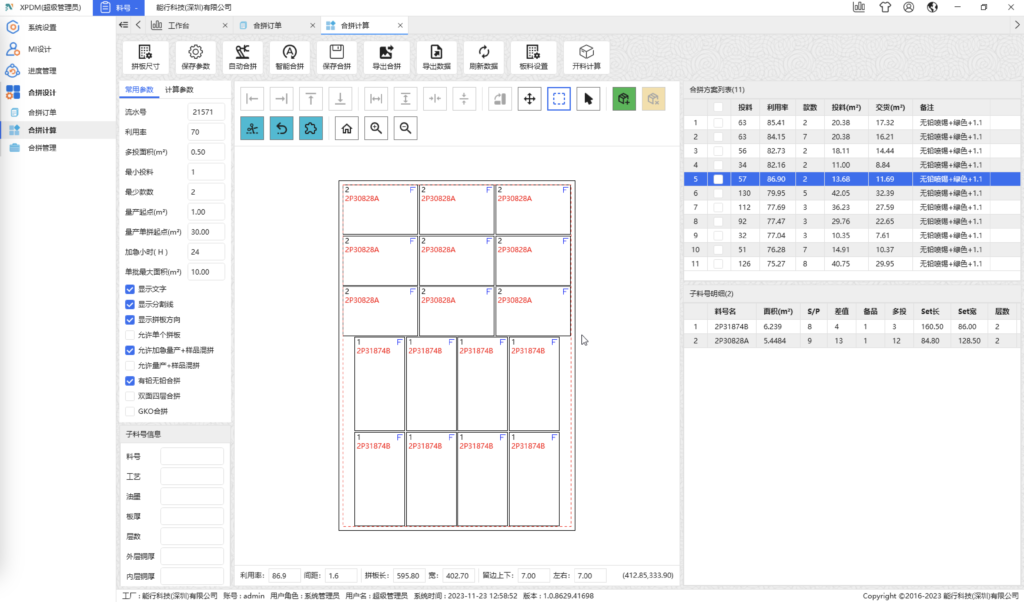

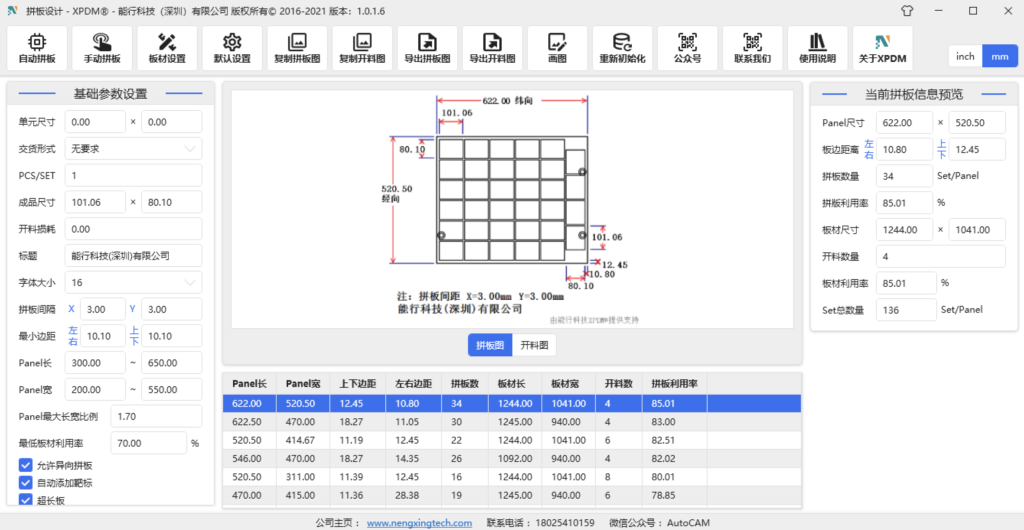

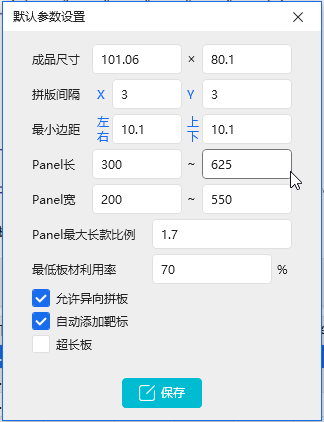

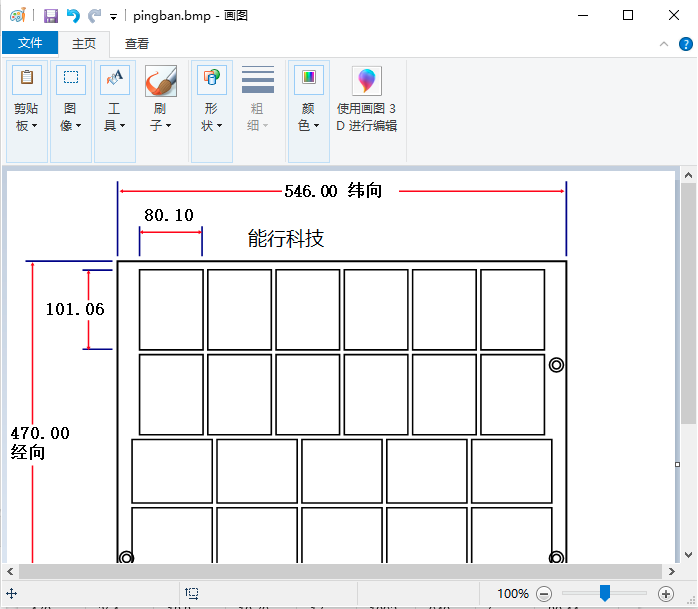

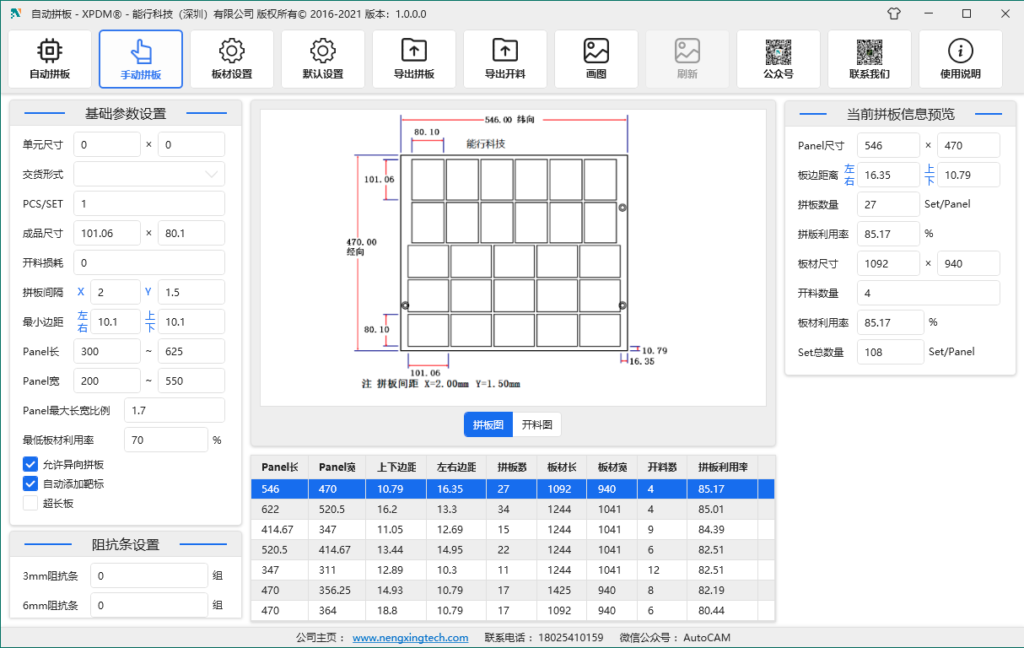

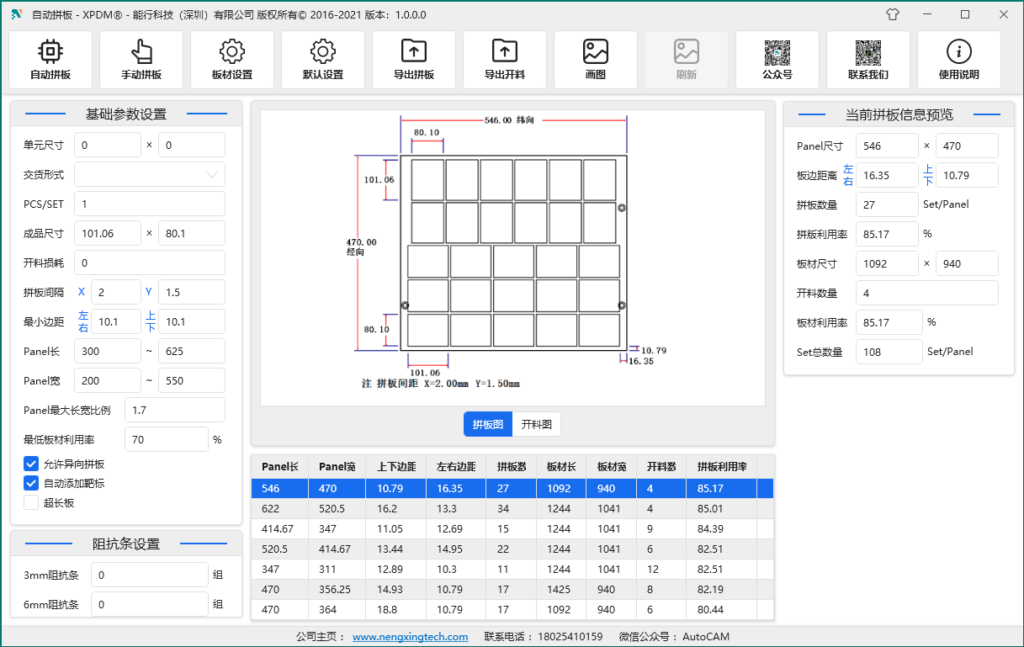

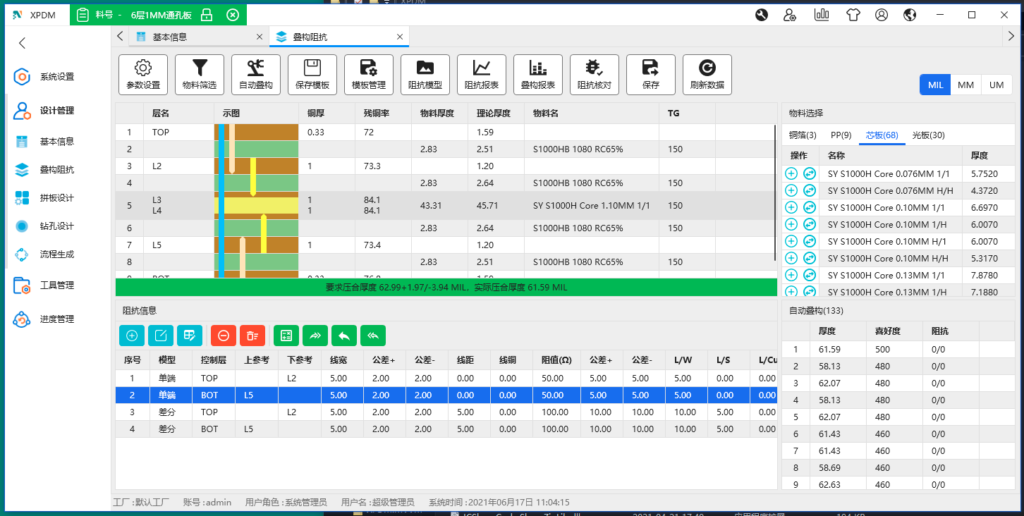

能行智能合拼软件自动在订单池中查找适合合拼的订单,整合和平料号的筛选,组合,匹配的计算,Panel料号摆放的功能的合拼方案,解决了合拼资料制作中的痛点。